| 站内搜索: |

当焊接机器人拥有"火眼金睛",制造业的精度革命正悄然发生。一款融合计算机视觉与深度学习的智能跟踪系统近日实现技术落地,其0.1毫米级的定位精度与99%的焊缝合格率,重新定义了工业焊接的质量标准。

从"经验依赖"到"数据驱动"的跨越传统焊接车间里,老师傅的"手感"曾是质量的保证,但人工操作的疲劳与技能差异,常导致5%以上的缺陷率。即便是自动化焊接设备,面对曲面焊缝、强光干扰等复杂工况,也常因"看不清"而出现偏差。

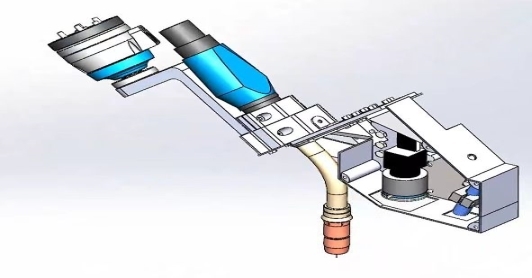

这款新型系统的突破在于让机器人"会观察、能思考":线激光3D相机如同高速摄像机,每秒51次捕捉焊缝细节;改进的YOLOv5算法化身"大脑",从烟雾、弧光中精准提取焊缝特征,识别准确率达98.1%。更智能的是,它能通过形态学滤波技术测量焊缝宽度,结合神经网络模型实时调节电流电压,让每道焊缝都"恰到好处"。

跨行业适配的"多面手"在汽车工厂,它能高效完成新能源电池模组的精密焊接,较传统工艺提速30%;在飞机制造厂,其亚毫米级配准技术满足AS9100航空标准,为C919机身结构提供可靠焊接;即便是在-40℃的风电塔筒施工现场,或80℃的光伏组件车间,这套系统仍能稳定作业。

"它就像焊接界的瑞士军刀。"研发负责人介绍,系统内置5000+工艺数据库,可自动适配碳钢、铝合金等6类材质,对接、角接等8种焊缝类型,无需人工重新编程。这种灵活性使其能快速融入汽车、航空、新能源等不同领域的生产线。

成本与效率的双重革新国产化突破让技术普惠成为可能:核心部件72%实现自主生产,硬件成本较进口设备降低30%;租赁、分期付款等模式降低企业入门门槛。更关键的是,15天的部署周期仅为行业平均水平的1/3,配合48小时响应的运维服务,大幅减少停机损失。

从依赖人工经验到数据驱动决策,从单一场景应用到全行业覆盖,这款智能视觉跟踪系统正推动焊接行业告别"粗放时代",迈向"精准制造"的新征程。